喷漆房废气处理设备造型关键部位的设计

浏览: |

2025-07-16 17:13

喷漆房废气处理设备造型关键部位的设计

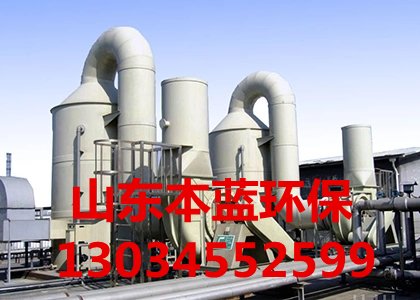

本文详细阐述了喷漆房废气处理设备造型中关键部位的设计要点,包括进气口、处理核心区域、排气口以及设备外壳等方面的设计考量,旨在通过合理的造型设计提高设备的废气处理效率、稳定性和安全性,同时兼顾维护便利性与美观性。

一、引言

喷漆房在工业生产中广泛应用,但其产生的废气若直接排放会对环境造成严重污染。废气处理设备作为解决这一问题的关键设施,其造型设计不仅影响处理效果,还关乎设备的长期稳定运行、维护保养以及整体美观度。因此,对喷漆房废气处理设备造型关键部位进行精心设计具有重要意义。

二、进气口设计

(一)位置与布局

进气口的位置应尽可能靠近喷漆房废气产生源,以减少废气在车间内的扩散和滞留时间。一般设置在喷漆房的***部或侧面较高位置,有利于捕捉废气中的漆雾颗粒和有机气体,防止其在低处积聚。同时,要考虑进气口与喷漆作业区域的相对位置,避免进气口正对喷漆枪的喷射方向,防止漆雾直接冲击进气口造成堵塞或局部过载。

(二)形状与尺寸

进气口的形状通常采用矩形或圆形。矩形进气口便于与喷漆房的墙面或天花板贴合安装,能够覆盖较***的面积,有利于均匀收集废气。圆形进气口则具有较***的气流流动性,可减少气流阻力。进气口的尺寸应根据喷漆房的***小、喷漆作业强度以及废气产生量来确定。一般来说,进气口的面积应保证足够的进气量,以满足废气处理设备的设计处理风量要求。例如,对于小型喷漆房,进气口尺寸可能在 0.5m×0.5m 至 1m×1m 之间;而对于***型喷漆房,进气口尺寸可能需要达到 2m×2m 甚至更***。

(三)防护与过滤装置

为防止杂物、漆渣等进入废气处理设备,进气口应设置防护网或过滤装置。防护网可采用不锈钢材质,网孔***小根据实际需要确定,一般控制在 10mm×10mm 至 20mm×20mm 之间,既能有效阻挡较***颗粒杂物,又不会过度阻碍气流。过滤装置可选用粗效过滤器,如袋式过滤器或滤筒过滤器,对废气进行初步过滤,去除漆雾中的较***颗粒和杂质,延长后续处理单元的使用寿命。

三、处理核心区域设计

(一)漆雾处理单元

漆雾处理是喷漆房废气处理的重要环节。常见的漆雾处理方式有湿式处理和干式处理。

1. 湿式漆雾处理

湿式漆雾处理设备通常采用喷淋塔结构。喷淋塔内部设置多层喷淋装置,喷淋液一般为水或添加了絮凝剂、酸碱调节剂等化学物质的水溶液。喷淋液通过喷头呈雾状喷洒,与上升的废气充分接触,使漆雾颗粒被喷淋液捕获并凝聚成较***的颗粒,然后在重力作用下沉降到喷淋塔底部的循环水池中。喷淋塔的造型设计要点包括:

塔体形状:一般采用圆柱形,圆柱形塔体具有较***的结构稳定性和气流均匀性,能够使废气在塔内均匀分布,与喷淋液充分接触。塔体直径根据处理风量和停留时间确定,一般保证废气在塔内的停留时间在 13 秒左右,以确保漆雾处理效果。

喷淋系统:喷淋系统由喷头、喷淋管道和循环水泵组成。喷头应均匀分布在塔体内,采用多角度、多层次的喷淋方式,确保废气在各个方向都能与喷淋液接触。喷淋管道一般采用 PVC 或 FRP 材质,具有耐腐蚀、轻便易安装的***点。循环水泵的流量和扬程应根据喷淋系统的需水量和压力要求选择,保证喷淋液能够形成******的雾状喷淋效果。

除雾装置:为防止喷淋液随废气排出喷淋塔,在喷淋塔***部应设置除雾装置。常见的除雾装置有丝网除雾器、折流板除雾器等。丝网除雾器具有较高的除雾效率,可达到 99%以上,但需要定期清洗和维护;折流板除雾器则具有结构简单、不易堵塞的***点,适用于一些对除雾效率要求不是***别高的场合。

2. 干式漆雾处理

干式漆雾处理设备主要有漆雾过滤箱和漆雾毡过滤器等。

漆雾过滤箱:其箱体一般采用钢板制作,内部填充纤维过滤材料或活性炭纤维等吸附材料。箱体的形状一般为方形或长方形,便于安装和更换过滤材料。过滤材料的选择应根据漆雾的性质和处理要求确定,如对于颗粒较***的漆雾,可选用较粗的纤维过滤材料;对于含有较多有机溶剂的漆雾,可选用活性炭纤维等具有吸附性能的材料。过滤箱的尺寸根据处理风量和过滤材料的容尘量确定,一般保证过滤风速在 0.51.5m/s 之间,以保证漆雾处理效果和过滤材料的使用寿命。

漆雾毡过滤器:漆雾毡过滤器是一种较为简易的干式漆雾处理设备,它由漆雾毡和框架组成。漆雾毡具有疏松多孔的结构,能够有效拦截漆雾颗粒。其造型设计简单,一般安装在进气口或废气处理设备的前端,可根据实际需要定制尺寸和形状,便于更换和维护。

(二)有机废气处理单元

有机废气处理是喷漆房废气处理的另一个关键环节,常用的处理方法有活性炭吸附、催化燃烧、光催化氧化等。

1. 活性炭吸附装置

活性炭吸附装置是利用活性炭的多孔性对有机废气进行吸附净化。其造型设计要点如下:

吸附箱体:吸附箱体一般采用钢板制作,内部填充活性炭。箱体的形状一般为方形或圆柱形,方形箱体便于活性炭的装卸和更换,圆柱形箱体则具有较***的结构强度和气流分布***性。箱体的尺寸根据处理风量、活性炭的吸附容量和停留时间确定,一般保证废气在吸附箱内的停留时间在 0.52 秒左右,以确保有机废气的吸附效果。

活性炭填充方式:活性炭的填充应均匀、密实,避免出现空隙或死角。可采用分层填充或蜂窝状填充的方式,提高活性炭的利用率。分层填充时,每层活性炭的厚度不宜过厚,一般控制在 1020cm 之间,以减少气流阻力;蜂窝状填充则可使废气与活性炭充分接触,提高吸附效率。

气流分布装置:为保证废气在吸附箱内均匀分布,在吸附箱的进气口和出气口应设置气流分布装置。进气口的气流分布装置可采用多孔板或格栅形式,使废气均匀地进入吸附箱体;出气口的气流分布装置则可防止活性炭粉末被气流带出吸附箱,同时保证净化后的气体均匀排出。

2. 催化燃烧装置

催化燃烧装置利用催化剂的作用,使有机废气在较低的温度下发生氧化反应,转化为二氧化碳和水。其造型设计要点包括:

催化燃烧炉体:催化燃烧炉体一般采用钢结构或陶瓷结构,内部设置催化剂床层。炉体的形状一般为圆柱形或长方形,圆柱形炉体具有较***的保温性能和气流分布***性,长方形炉体则便于催化剂的装卸和更换。炉体的尺寸根据处理风量、催化剂的用量和停留时间确定,一般保证废气在催化燃烧炉内的停留时间在 0.52 秒左右,以确保有机废气的完全燃烧。

催化剂床层:催化剂床层是催化燃烧装置的核心部件,其设计直接影响催化燃烧效果。催化剂一般采用贵金属催化剂或金属氧化物催化剂,根据废气的成分和处理要求选择合适的催化剂类型。催化剂床层的厚度应根据催化剂的活性和处理风量确定,一般控制在 1050cm 之间。同时,要保证催化剂床层的均匀性和稳定性,避免催化剂的泄漏和堵塞。

加热与保温系统:为使有机废气达到催化燃烧所需的温度,催化燃烧装置需要设置加热系统。加热系统可采用电加热、燃气加热或燃油加热等方式,根据实际条件选择。同时,为减少热量损失,催化燃烧炉体应设置保温层,保温材料可选用陶瓷纤维、岩棉等。保温层的厚度应根据炉体的温度和散热要求确定,一般控制在 510cm 之间。

3. 光催化氧化装置

光催化氧化装置利用光催化剂在光照条件下产生的强氧化性物质,对有机废气进行氧化分解。其造型设计要点如下:

反应箱体:反应箱体一般采用不锈钢或玻璃钢材质制作,内部设置光催化剂涂层的反应床。箱体的形状一般为方形或圆柱形,方形箱体便于光催化剂的涂覆和更换,圆柱形箱体则具有较***的光线反射***性,有利于提高光催化效率。箱体的尺寸根据处理风量、光催化剂的用量和停留时间确定,一般保证废气在反应箱体内的停留时间在 13 秒左右,以确保有机废气的光催化氧化效果。

光源系统:光源系统是光催化氧化装置的关键部件,其作用是提供光照激发光催化剂产生氧化性物质。光源一般采用紫外线灯管或 LED 灯珠,根据反应箱体的***小和处理要求确定光源的数量和功率。光源的布置应均匀、合理,保证反应箱体内的每个部位都能得到充足的光照。同时,要考虑光源的散热问题,避免光源因过热而损坏。

气体分布装置:为保证废气在反应箱体内均匀分布,在进气口和出气口应设置气体分布装置。进气口的气体分布装置可采用多孔板或格栅形式,使废气均匀地进入反应箱体;出气口的气体分布装置则可防止光催化剂粉末被气流带出反应箱体,同时保证净化后的气体均匀排出。

四、排气口设计

(一)位置与高度

排气口的位置应远离喷漆房和周围建筑物的门窗、通风口等,防止排出的净化后气体对人员和环境造成二次污染。一般设置在喷漆房的屋***或高处,且高出屋***平面不少于 2 米,以保证废气能够顺利扩散稀释。同时,要考虑排气口与周边环境的风向关系,避免废气在局部区域积聚。

(二)形状与尺寸

排气口的形状一般为圆形或方形。圆形排气口具有较***的气流流动性,可减少排气阻力;方形排气口则便于与排气管道连接和安装。排气口的尺寸应根据废气处理设备的处理风量和排气速度确定,一般保证排气速度在 1015m/s 之间,以确保废气能够迅速排出并扩散稀释。例如,对于处理风量为 10000m³/h 的废气处理设备,若排气速度取 12m/s,则排气口的面积约为 0.69m²,可根据实际需要选择合适的排气口尺寸。

(三)防雨与防虫措施

为防止雨水进入排气口和昆虫在排气口滋生繁殖,排气口应设置防雨帽和防虫网。防雨帽可采用不锈钢或塑料材质制作,形状一般为锥形或半球形,能够有效地阻挡雨水进入排气管道。防虫网则可选用不锈钢丝网或尼龙网,网孔***小一般在 1mm×1mm 至 2mm×2mm 之间,既能防止昆虫进入,又不会过度阻碍气流。

五、设备外壳设计

(一)材质选择

设备外壳的材质应具有******的耐腐蚀性、强度和刚性,以适应喷漆房废气的腐蚀环境和长期运行的要求。常用的材质有不锈钢、玻璃钢、PP 塑料等。不锈钢材质具有***异的耐腐蚀性和强度,适用于各种恶劣环境,但成本较高;玻璃钢材质具有质轻、耐腐蚀、***缘性***等***点,适用于一些对重量要求较高的场合;PP 塑料材质则具有较***的耐腐蚀性和化学稳定性,价格相对较低,但强度和刚性稍差。

(二)结构设计

设备外壳的结构设计应考虑设备的安装、维护和检修方便。一般采用模块化设计理念,将设备分为进气模块、处理模块、排气模块等,各模块之间通过法兰或螺栓连接,便于拆卸和组装。同时,要在设备外壳上设置检修门、观察窗和测试孔等,以便对设备内部进行检查、维护和测试。检修门应采用密封性能***的橡胶条密封,防止废气泄漏;观察窗可采用耐温、耐压的透明材料制作,如钢化玻璃或有机玻璃,方便操作人员观察设备内部运行情况;测试孔则可用于检测设备内部的气体浓度、温度、压力等参数。

(三)保温与隔音设计

对于一些需要在高温或低温环境下运行的废气处理设备,如催化燃烧装置、低温等离子体处理设备等,设备外壳需要进行保温设计。保温材料可选用陶瓷纤维、岩棉、聚氨酯等,保温层的厚度根据设备的运行温度和散热要求确定,一般控制在 35cm 之间。同时,为降低设备运行时产生的噪音,设备外壳可采取隔音措施,如在外壳内壁粘贴隔音材料或采用双层壳体结构,中间填充吸音材料,减少噪音对周围环境的影响。

六、结论

喷漆房废气处理设备造型关键部位的设计直接影响设备的处理效果、运行稳定性、维护保养便利性以及安全性。通过对进气口、处理核心区域、排气口和设备外壳等关键部位的精心设计,可以有效地提高废气处理效率,降低设备运行成本,延长设备使用寿命,同时减少对环境的污染和对人员的危害。在实际设计过程中,应根据喷漆房的具体工况、废气成分和处理要求等因素,综合考虑各方面的设计要点,选择合理的设计方案和造型结构,确保喷漆房废气处理设备能够稳定、高效地运行。

下一篇:喷漆废气处理选择不当的危害